2022年5月6日,国际顶级学术期刊Science刊发了上海交通大学化学化工学院陈立桅教授、刘晰研究员和英国卡迪夫催化中心Graham Hutchings教授等人合作的科研成果“原位生成过氧化氢用于高效催化由环己酮合成环己酮肟”。Richard J. Lewis,刘晰,Graham J. Hutchings为共同通讯作者,工作得到了上海交通大学物质科学原位中心和变革性分子前沿科学中心的大力支持。

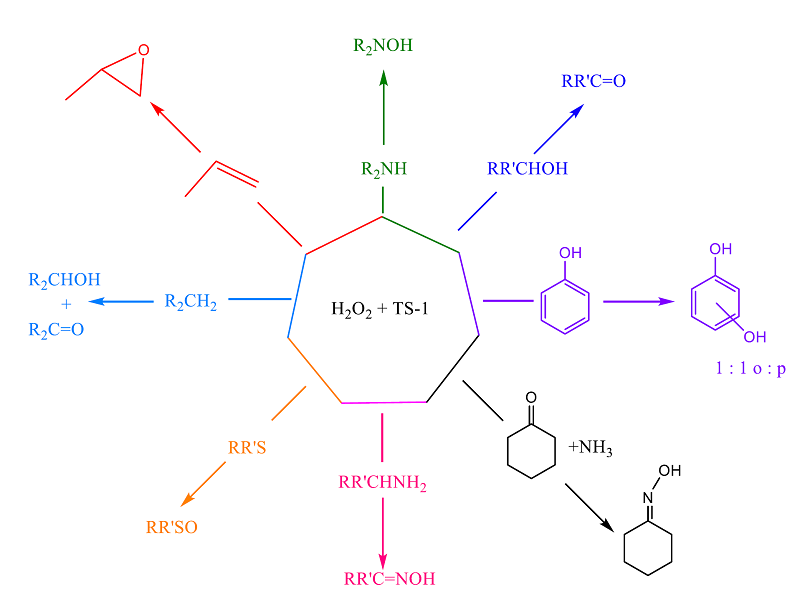

过氧化氢(H2O2)具有较合适的氧化能力,而且其反应产物为水,非常适合作为一种环境友好的选择性氧化剂应用于绿色化学合成。工业上利用钛硅分子筛为催化剂催化过氧化氢氨氧化环己酮制备尼龙6单体环己酮肟,大幅度简化生产工艺,在得到高转化率和高选择性的同时,极大减少低价值副产物和废弃物的产生,使得整个生产过程更加绿色和经济。目前全球年产超过600万吨的环己酮肟中70%以上都使用过氧化氢氨氧化法制备。

尽管H2O2在发展绿色化学化工中扮演了越来越重要的角色,但是现有工业蒽醌法制备方法过程并不够“绿色”:这种制备方法具有过程复杂,投资成本高,有机溶剂可能污染环境,使用大量贵金属催化剂,存储/输运成本高和使用时需要额外的稀释等显著缺点。如果可以利用原位的方法直接生成H2O2完成催化氨氧化等反应,可以极大的节省能耗和设备投资,不仅使得整个过程更加经济和绿色,更对发展新型绿色化工和化学合成具有极其重要的意义。

卡迪夫大学卡迪夫催化中心(Cardiff University, Cardiff Catalysis Institute)的Graham Hutchings,Richard J. Lewis和上海交通大学化学化工学院物质科学原位中心的刘晰,陈立桅及其他单位合作,突破性的设计了钛硅分子筛负载金钯合金催化剂,实现在接近工业过氧化氢氨氧化条件(相同类型反应器和反应条件)下,直接从氢气,氧气,碳酸氢铵和环己酮一步法高选择性制备环己酮肟,得到近100%的环己酮选择性,近100%的氨选择性和67%的氢气选择性,其环己酮肟产率与工业过氧化氢氨氧化获取产率相同,验证了原位H2O2合成与氨氧化耦合实现绿色化工生产的新路径。该工作发表于最新一期Science。

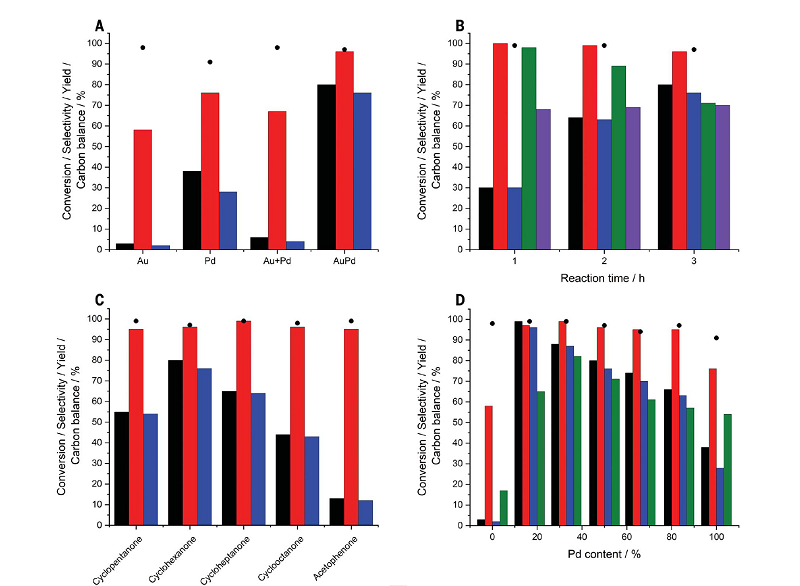

在这个工作中,研究者证明了AuPd合金与钛硅分子筛(TS-1)作为双功能催化剂的核心作用:优化金属比例与载量的AuPd合金能够有效的在加热和弱碱性环境下生成H2O2,而TS-1可以有效利用原位生成的H2O2完成氨氧化反应。单组分Au对于该反应没有催化活性,单组分Pd显示一定的转化率但是比较低的选择性,简单物理混合的催化剂也没有催化活性,但是一旦形成AuPd合金之后,反应活性得到了极大的提升。负载AuPd合金有着优异的催化H2/O2生成H2O2的催化活性,但是没有氨氧化催化能力;而TS-1在使用商业H2O2溶液作为氧化剂的时候能够催化生成环己酮肟,但是选择性较差。两种催化剂的简单物理混合却得到了非常优异的催化表现,这证明可以利用原位生成H2O2的方式来高效,方便的完成这种重要聚合物单体的催化制备。

图1(A)TS-1混合单组分Au、单组分Pd、单组分Au与单组分Pd混合物、及AuPd合金催化原位生成H2O2氨氧化反应得到环己酮转化率(黑色),环己酮肟选择性(红色)和环己酮肟产率(蓝色);(B)随时间变化TS-1混合Au0.33Pd0.33/TiO2的催化性能;(C)TiO2负载AuPd合金混合TS-1催化原位生成H2O2氨氧化其他酮的反应活性;(D)不同Pd比例对于负载AuPd合金混合TS-1原位生成H2O2氨氧化活性的影响。实验条件: 2 mmol环己酮, 4 mmol碳酸氢铵, 5% H2/N2 (420 psi), 25% O2/N2 (160 psi), 0.075 g负载贵金属催化剂, 0.075 g TS-1, 5.9 g t-BuOH, 7.5 g H2O, 反应温度80摄氏度,反应时间3小时。

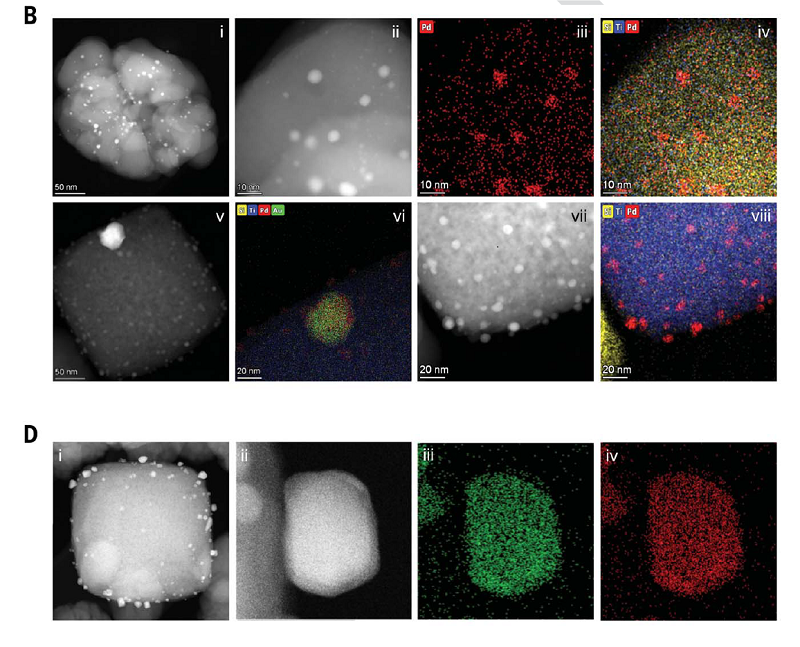

研究者进一步利用浸渍法直接将AuPd合金负载在TS-1载体上。利用透射电镜,他们发现一个非常有趣的现象:TS-1催化剂里存在有两种成分,绝大多数TS-1颗粒成分以氧化硅为主,但是存在有少量的富钛氧化物颗粒。负载贵金属催化剂具有明显的二元分布,AuPd合金主要存在于富钛氧化物上,而在富硅颗粒上存在有许多金属Pd小颗粒。实验证明小的Pd颗粒对于原位H2O2生成和氨氧化反应没有催化活性,而且会在反应过程中浸出导致贵金属的损失,但是AuPd合金纳米颗粒能够牢固的附着在氧化物载体上,经过长时间使用或者多次使用其结构和成分都没有发生变化,这也证明这种稳定的催化剂具有良好的工业应用前景。

为了验证其工业实用性,研究者设计了特别的固定流化床反应装置去评估催化剂在类工业设备下的反应活性和寿命。实验证明结果40小时或者250小时的长时间实验,催化活性一直保持稳定,没有明显的下降。与日本宇部兴产(UBE Corporation,尼龙的主要生产商之一)进行合作,研究者对这个催化体系进行经济评估,发现如果贵金属的催化寿命如果只有0.75年,原位生成H2O2制备环己酮肟的成本与现有工业生产成本接近,如果催化剂寿命延长至2.3年,其制备成本相比现有工业成本下降13%。这个经济评估还没有考虑到节约的有关非原位制备H2O2及运输,稀释等过程所带来的额外成本。考虑到反应的高转化率,高选择性,低副产物的生成,高H2和NH3的利用率,整个生产过程更加可持续和环保。研究者通过先进的催化剂设计,详尽的实验以及充分的微观结构表征,第一次成功的将原位H2O2合成与现有化工品生产进行结合,在科学上和技术上证明利用原位H2O2合成实现绿色化工新路线的可行性与经济性。

该项工作受到自然科学基金委的资助和上海交通大学物质科学原位中心的表征支持。